L'Internet industriel des objets (IIOT) relie l'IoT à l'industrie.L'IIOT permet aux entreprises de récolter les informations de leurs machines et environnements pour créer des machines intelligentes et auto-apprentissage.Cet écosystème interconnecté offre de nombreux avantages pour les entreprises, telles que la réduction des temps d'arrêt, l'augmentation du débit et la sécurité et la maintenance prédictive - conduisant à une plus grande efficacité.

La 4e révolution industrielle est alimentée par les progrès exponentiels de la technologie numérique et nous rapproche d'un avenir durable des environnements de fabrication intelligents qui fonctionnent avec aucune émission.Avec l'avènement de l'industrie 4.0, il y a eu une augmentation massive des niveaux de données produites par des machines intelligentes.Cette énorme augmentation des informations peut être difficile à gérer et à analyser efficacement sans se convertir en informations utilisables.

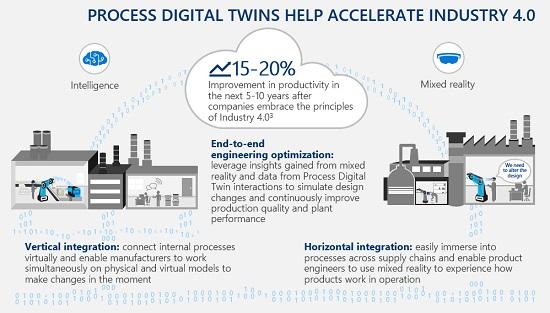

Ces informations sont acquises grâce à l'utilisation de diverses technologies, y compris des jumeaux numériques intelligents qui permettent une surveillance en temps réel de l'état d'une machine, IA qui peut analyser de grandes quantités de données pour produire des informations exploitables et des appareils connectés qui fournissent des mises à jour en direct.

Les jumeaux numériques intelligents sont des modèles de logiciels qui ressemblent étroitement à l'homologue réel sur lequel ils sont basés.Le jumeau est nourri d'informations provenant de diverses sources, y compris des capteurs, des équipements de surveillance et des logiciels.Ce jumeau numérique apprend constamment à fournir les dernières mises à jour sur la santé de la machine physique en fonction des conditions observées.Les jumeaux numériques sont des catalyseurs critiques pour la numérisation des usines, leur permettant de récolter des informations d'analyse de données importantes et de les transformer en valeurs commerciales.En 2020, le marché mondial du jumeau numérique était évalué à 3 $.1 milliard et devrait atteindre plus de 48 milliards de dollars d'ici 2026.En outre, selon Grand View Research, le marché mondial du jumeau numérique devrait croître à un taux de croissance annuel composé de 42.7% de 2021 à 2028 pour atteindre 86 milliards USD d'ici 2028.

MORE FROMFORBES ADVISORMeilleures compagnies d'assurance voyage

ByAmy DaniseEditorMeilleurs régimes d'assurance voyage à Covid-19

ByAmy DaniseEditorÀ mesure que les usines intelligentes deviennent une réalité, ils permettront à l'industrie manufacturière de raccourcir les cycles de livraison, de réduire le coût de production et d'améliorer la qualité des produits grâce à des informations en temps réel.Les jumeaux numériques offrent une excellente occasion aux entreprises d'intégrer numériquement leurs opérations complètes de la conception et de l'ingénierie à l'assemblage et au service avec leurs clients de manière améliorée.

Cet article approfondira la façon dont les jumeaux numériques intelligents peuvent améliorer la fabrication et provoquer une amélioration continue et comment la Global Enterprise comme Hitachi défend cette approche.

L'état actuel de fabrication

L'état actuel de la fabrication a plusieurs facteurs importants qui le retiennent, ce qui fait que les entreprises perdent la productivité et le temps de production.Le processus de fabrication est complexe, mais en raison des conditions en constante évolution, il devient de plus en plus difficile de suivre.Il existe également des défis spécifiques qui surviennent lors de l'utilisation de machines dans un cadre de fabrication et des défis liés à la satisfaction des normes de conformité.

Les machines sont l'un des facteurs les plus importants qui affectent l'efficacité de l'efficacité d'une opération de fabrication.Les fabricants devraient maintenir des machines pendant des années, ce qui peut être difficile en raison des conditions en constante évolution auxquelles elle est confrontée.De plus, les fabricants doivent suivre des changements constants dans les normes réglementaires et maintenir une bonne sécurité et une conformité sur tous leurs équipements.

Les fabricants doivent travailler avec divers logiciels pour suivre ce qui se passe tout au long de l'opération.Cela rend difficile pour le personnel de suivre ce qui se passe efficacement.En conséquence, les temps d'arrêt augmentent considérablement.Cela peut également causer des problèmes lorsque vous essayez de suivre les normes de conformité sur toutes les machines, souvent stockées dans différents systèmes.

Les jumeaux numériques fournissent une amélioration continue sur les sites de fabrication

Les jumeaux numériques permettent aux fabricants de surveiller constamment les machines et de collecter des données sur les performances réelles d'un appareil par rapport à ses performances de travail attendues.Les informations peuvent ensuite être utilisées pour améliorer la capacité de la machine et maximiser la durée de vie.

Hitachi est un leader de l'industrie qui aide à fournir cette amélioration continue.Ils le permettent avec deux cas d'utilisation critiques: le Hitachi Data Hub et Hitachi Digital Twin Solution.

Hitachi Data Hub fournit une connexion en temps réel entre les machines et les logiciels analytiques.Cela permet aux données de chaque machine d'être agrégées en un seul endroit pour une analyse plus accessible en fabriquant du personnel.Le Hitachi Data Hub offre également une variété d'avantages, y compris un fonctionnement en temps réel, une évolutivité et la capacité de créer des flux de données sans codage.

Selon la société, "le connecteur, le transformateur de données et les composants de chargeur de données qui gèrent les données générées sur le site créent un bon équilibre entre ces avantages en utilisant le traitement en série et l'architecture couplée vaguement.La configuration des logiciels open-source (OSS) de Hitachi Data Hub et l'utilisation du concept Lumada sont d'autres avantages.Lumada est conçu pour créer des plateformes permettant une création de collaboration ouverte."

Hitachi Digital Twin Solution fournit un jumeau numérique de chaque machine sur le site de fabrication.Le logiciel intelligent met à jour le statut du jumeau en temps réel pour fournir des informations consolidées sur tous les aspects d'un appareil.Ces informations peuvent être utilisées par les entreprises et le personnel manufacturier pour repérer rapidement les problèmes et prendre des mesures avant de se transformer en problèmes plus importants qui affectent la productivité et la production globales.

Selon l'entreprise, "La solution Twin Hitachi Digital est une plate-forme d'utilisation des données qui facilite la réinscription et la préparation des données OT / TI enregistrées individuellement par de nombreuses opérations différentes.Il aide à apporter des améliorations de productivité continue grâce à l'analyse et aux simulations d'IA.Cette plate-forme utilise les liens entre les opérations de production pour modéliser les données du site."

Pourquoi les jumeaux numériques, l'IA et l'IoT sont essentiels à la fabrication

La fabrication est au cœur de notre économie.Bien que les technologies numériques changent rapidement presque toutes les autres industries, la fabrication continue d'être un contributeur important à l'économie.Selon NAM, "les fabricants des États-Unis représentent 11.39% de la production totale en 2018, contribuant à 2 334 $.60 milliards.Cela rend essentiel que les fabricants optimisent autant que possible leurs processus et suivent les dernières avancées numériques.

Les jumeaux numériques, l'IA et l'IoT sont trois composants technologiques qui travaillent ensemble pour améliorer la fabrication à tous les niveaux d'opérations commerciales.En utilisant ces technologies ensemble, les fabricants peuvent augmenter considérablement la productivité et réduire les temps d'arrêt, maximiser la durée de vie des machines, détecter les problèmes potentiels avant qu'ils ne se produisent et prendre des mesures correctives rapidement.

Recommandations futures

Pour aider les fabricants à mettre en œuvre ces technologies, nous avons identifié quatre étapes critiques qui, selon eux, sont nécessaires pour réussir.

Clarifiez votre vision commerciale

Cela implique d'identifier les objectifs actuels à court et à long terme de l'entreprise, qui fourniront une feuille de route pour toutes les initiatives de transformation numérique.Ceci est nécessaire pour appliquer la bonne technologie au bon moment.

Sélectionnez un processus métier pour optimiser

Sans sélectionner un processus métier spécifique comme point de départ, il n'y a aucun moyen de savoir où et comment les technologies numériques augmenteront la productivité.Cela implique de trouver les processus qui ont été difficiles à optimiser dans le passé car ils manquent d'informations nécessaires ou d'intégration avec d'autres processus métier.

Déployer une plate-forme facile

Le Hitachi Data Hub a été conçu pour aider les fabricants à accélérer leur chemin vers la transformation numérique en fournissant un seul emplacement où les données de la machine peuvent être agrégées et facilement accessibles pour l'analyse par le personnel de fabrication.C'est la première étape dans l'optimisation des processus métier qui ont été difficiles car ils n'avaient pas les bons outils.

Créer un plan de continuation et suivre les progrès

Enfin, les gestionnaires doivent vérifier en permanence leurs efforts de transformation numérique et s'ajuster si nécessaire pour maximiser les résultats et minimiser tout revers potentiel.Cela implique d'utiliser des solutions de surveillance qui peuvent facilement suivre les données des machines au fil du temps et fournir à la fois des vues historiques des tendances et des vues en temps réel de ce qui se passe actuellement sur les machines critiques.

D'autres affiliés du groupe Hitachi, tels que Hitachi Systems, qui a une forte présence dans les domaines de la maintenance et des services gérés, font activement la promotion des projets DX avec des clients et poursuivent également la collaboration avec les clients en production et en opérations.

Avancer

Les usines numériques intelligentes ont le potentiel de transformer la fabrication.Le futur plancher d'usine sera entièrement automatisé, et le département de l'entreprise et l'optimisation des lignes de production et de la gestion des stocks seront effectuées par le biais de la science des données.Avec des capteurs et des systèmes d'entreprise qui rassemblent les données, il est plus facile pour les entreprises d'améliorer chaque processus.La fabrication à tous les niveaux change rapidement dans l'ère de la transformation numérique, les flux de travail de fabrication devenant plus complexes et s'intégrer à de nombreuses technologies différentes.Cela oblige les fabricants à repenser la façon dont ils optimisent leurs processus commerciaux et à adopter de nouveaux outils numériques qui les aideront à réussir sur un marché de plus en plus concurrentiel.Cela conduit à une plus grande efficacité et à une plus grande rentabilité.